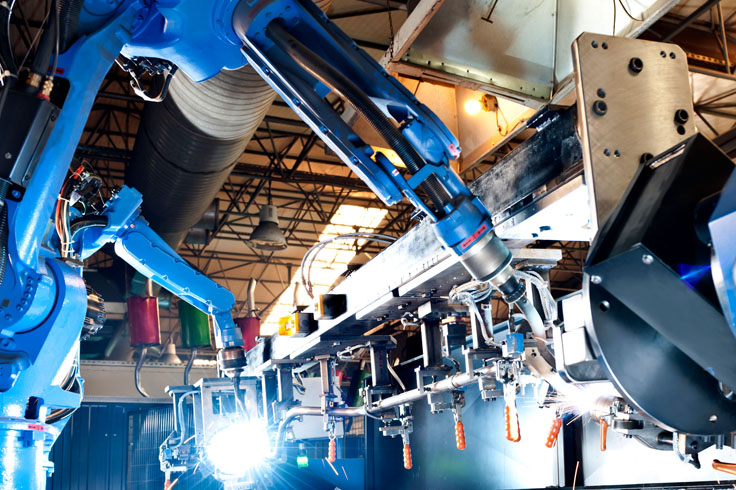

Industrie 4.0 im Maschinenbau: Wie Sie bestimmte Fertigungstypen digitalisieren sollten

So verschieden wie Maschinen und Prozesse sind auch die Bedürfnisse verschiedener Fertigungstypen: Serienproduktion, Einzelfertigung und Anlagenbau. OEM und Zulieferer habe eine Gemeinsamkeit: Mit Industrie 4.0-Lösungen wie einem IoT-basiertem Manufacturing Execution System (IoT MES) und einem Enterprise Resource Planning (ERP)-System werden sie schneller und besser. Wo liegen die Vorteile für die jeweiligen Typen?

Unterscheidet man zwischen Original-Equipment-Manufacturer (OEM) und Zulieferer, so gilt es für jeden dieser Produzenten bestimmte Herausforderungen zu lösen. Der OEM ist dabei Erstausrüster oder aber ein Abnehmer von Komponenten, die ein anderer Hersteller (Zulieferer) produziert hat. Der OEM baut diese Komponenten in seine Maschine, die unter seinem eigenen Namen an Kunden vertrieben wird.

Das könnte Sie auch interessieren: Herausforderungen bei Industrial IoT und Digitalisierung im deutschen Maschinen- und Anlagenbau.

Vorteile für OEM und Zulieferer

Daten werden in standardisierter Form über einen längeren Zeitraum gesammelt, woraus sich Rückschlüsse auf Prozessveränderungen ziehen lassen, die zu Kosten- und Zeiteinsparungen führen.

1. Kompatibilität

In den Unternehmen, die am Wertschöpfungsprozess beteiligt sind, kommen oft unterschiedliche Software-Lösungen und Systeme zum Einsatz, die miteinander integriert werden müssen. Die Integration dieser Systeme durch Digitalisierung ermöglicht es, die erfassten Daten mit geringem Aufwand auszutauschen und zu analysieren.

2. Nachhaltigkeit

OEMs fordern verstärkt Nachhaltigkeit von Zulieferern ein. Die Digitalisierung in der Fertigung trägt positiv zur Nachhaltigkeit bei, indem sie die Ressourcen- und Informationseffizienz über den gesamten Produktlebenszyklus hinweg erhöht.

3. Kommunikation

Die Digitalisierung ermöglicht eine zeit- und ortsunabhängige Erreichbarkeit, so dass die Arbeitsabläufe intakt bleiben und die Produktivität nicht beeinträchtigt wird. Außerdem wird der Datenaustausch zwischen Mitarbeitern und Abteilungen verbessert, wenn MES, ERP-System und weitere angebundene IT-Tools zusammenspielen.

Fertigungsarten: Serienproduktion, Einzelfertigung und Anlagenbau

Dabei können Maschinenbauer mit den unterschiedlichsten Fertigungstechniken von der Digitalisierung profitieren. Unabhängig davon, ob die Maschinen oder deren Komponenten in Serienproduktion oder Einzelfertigung hergestellt werden oder sich ein Unternehmen im Anlagenbau auf die Entwicklung, Produktion und Projektierung von Anlagen spezialisiert hat. Im Fokus steht dabei die Konzeption von Prozessen und Abläufen, die in Form von Anlagen umgesetzt werden. Dabei können bereits existierende technische Komponenten und Maschinen zu einer Anlage kombiniert werden. Gerade wenn es um (komplexe) Prozesse geht, sind die Mehrwerte von Datennutzung und Digitalisierung besonders stark, um die Übersicht aller Prozesse behalten zu können.

Vorteile für die Serienproduktion

MES ermöglicht eine schnellere Ermittlung der optimalen Losgrößenbildung, also der idealen Menge an Produkten / Teilen, die hintereinander gefertigt werden, wodurch sich Rüstkosten reduzieren lassen. Im Zusammenspiel mit einem integrierten ERP können Datenbestände optimal kombiniert und intelligent ausgewertet werden.

Vorteile für die Einzelfertigung

Eine flexible Fertigungsplanung ist im Bereich der Einzelfertigung besonders wichtig, um auf das Tagesgeschäft reagieren zu können und zum Beispiel die Einteilung von Mitarbeitern und die Maschinenbelegung blitzschnell an Ereignisse anpassen zu können.

Vorteile für den Anlagenbau

Maschinen und Anlagen sind auf lange Nutzungszeiten und hohe Zuverlässigkeit ausgelegt, daher liegen die Standzeiten für Fertigungstechnik teilweise bei zehn Jahre und mehr. Dafür müssen Anlagen und Maschinen auch die heutigen Anforderungen in der Ära der Digitalisierung erfüllen können. Durch ein MES lassen sich die Kennzahlen zur Bewertung der Effizienz und Effektivität in der Produktion überwachen. Regelwerke wie die ISO 22400 oder VDMA 66412 können in Verbindung mit geeigneter Software herangezogen werden, um Maschinen auf Abweichungen oder Störungen hin zu untersuchen, analysieren und geeignete Maßnahmen einzuleiten.

1. Rückverfolgbarkeit

Rückverfolgbarkeit ermöglicht es den Herstellern im MES, jede Komponente, aus der ein Produkt besteht, zu analysieren und genau zurückzuverfolgen. Hier greift das MES auf den Datenbestand aus dem ERP-System zurück und kombiniert diese Information mit weiteren Datenquellen wie Maschinen.

2. Qualitätsverbesserung

Durch die Digitalisierung in der Produktion gibt es klare Anweisungen, was zu tun ist, und Warnungen, wann es zu tun ist, wobei die Ergebnisse für alle sichtbar sind. Digitale Qualitätskontrollen ermöglichen es den Herstellern, präzisere Berechnungen durchzuführen und die Herstellung ihrer Produkte genau zu überwachen. Dies macht es einfacher, qualitativ hochwertigere Produkte schneller und billiger als je zuvor zu produzieren und dabei ein angemessenes Sicherheitsniveau aufrechtzuerhalten.

3. Produktivitätssteigerung

Das Zusammenspiel von MES mit modernem ERP System und Systemen wie Asset Tracking ermöglicht eine optimale Kontrolle und Transparenz in allen Geschäftsaspekten, um die Produktivität zu steigern und das Wachstum in der Fertigung zu fördern.

4. Sicherheit und Wohlbefinden

Gerade in der Fertigung können IoT-Lösungen die Sicherheit der Arbeitnehmer erhöhen, gesundheitliche Belastung reduzieren und Arbeitsplätze attraktiver gestalten.

Maschinen für viele Branchen

Der Maschinenbau ist mit der Herstellung von Maschinen für die unterschiedlichsten Branchen sehr breit aufgestellt und zumindest in dieser Hinsicht mit vielen Standbeinen solide aufgestellt. Zu nennen sind dabei Werkzeugmaschinen, wie Dreh-, Fräs-, Bohr-, Hobel- und Schleifmaschinen, die eine manuelle Tätigkeit unterstützen oder vollautomatisiert an Produktionslinien zum Einsatz kommen. Zu den Arbeitsmaschinen, welche eine manuelle Tätigkeit teilweise oder komplett automatisieren, gehören zum Beispiel Gebläse, Pumpen, Verdichter, Bagger, Schlepper, Straßenfertiger oder Walzen. Maschinen werden auch zur Energieerzeugung eingesetzt, zum Beispiel Kraftwerke und Kraftmaschinen (Dampfmaschine, Motor, Turbine) sowie weitere Maschinen aus den Bereichen der Energieerzeugung und -Verwertung bis hin zu Müllverbrennung und Rohstoffgewinnung. Maschinen aus der Agrarindustrie wie Erntemaschinen, Mähdrescher und weitere Spezialgeräte zur maschinell unterstützten Ernte von bestimmten Obst- und Gemüsesorten. Hinzu kommen Fahrzeugtechnik für Land-/Luft-, Wasser und Raumfahrtverkehr sowie Förderanlagen von Kränen bis zu Aufzügen sowie Spezial- und Sondermaschinen.

Vorteile für die Maschinen- und Anlagenbau-Branche:

Eine direkte Anbindung an die Systeme der Prozessautomatisierung ermöglicht die automatische Planung, Steuerung und Überwachung der Produktion in Echtzeit. Ein MES dient als Informations- und Datendrehscheibe und zeigt zu jeder Zeit ein realistisches Abbild der Fertigung in digitalen Systemen. MES ist daher eine Basiskomponente, die es Produktionsunternehmen ermöglicht, die Anforderungen von IoT und Industrie 4.0 umzusetzen und von den Vorteilen einer Automatisierung zu profitieren.

Mit einem offenen ERP-System und digitalisierten Maschinen kann ein umfassender Dialog aufgebaut werden. Generell gilt: Der Maschinen- und Anlagenbau in Deutschland sieht sich einem grundlegenden Wandel gegenüber, wobei die Bedeutung der Digitalisierung immer weiter steigt. Den Kern bilden dabei die Virtualisierung, die Vernetzung und das Teilen von Daten.

1. Skalierbarkeit:

Ein hohes Maß an Skalierbarkeit ermöglicht es Unternehmen, auch bei erhöhter oder wachsender Arbeitsbelastung gute Leistungen zu erbringen. Ein gut skalierbares System ist in der Lage, sein Leistungsniveau beizubehalten oder zu steigern, auch wenn es durch immer größere betriebliche Anforderungen gefordert wird.

2. Flexibilität:

Die Digitalisierung mit MES hilft, sich operativ an die Anforderungen des Marktes anzupassen, z.B. in dem man neue, schnell realisierbare Produkte entwickeln kann.

3. Personalisierung:

Die Digitalisierung in der Fertigung mittels MES im Zusammenspiel mit ERP und Maschinendaten eröffnet neue Möglichkeiten für den Verkauf von maßgeschneiderten Produkten und bietet eine nahezu unbegrenzte Anzahl von

Anpassungsoptionen.

4. Sicherheit und Wohlbefinden

Gerade in der Fertigung können IoT-Lösungen die Sicherheit der Arbeitnehmer erhöhen, gesundheitliche Belastung reduzieren und Arbeitsplätze attraktiver gestalten.

IoT umsetzen im Maschinen- und Anlagenbau

Mit IoT-Technologien können Unternehmen ihre Prozesse im Maschinen- und Anlagenbau deutlich optimieren und an den wichtigsten Stellschrauben drehen. Dabei greifen einzelne Lösungen wie ERP, BI, MES, Retrofit, Asset Tracking und Smart Metering wie Zahnräder ineinander. Wenn Daten das neue Öl sind, ist IoT die Technologie zur Förderung, Veredelung und zugleich zur Nutzung – also Bohrturm, Raffinerie und ölbetriebene Maschine in einem. Die wichtigsten Tipps wurden in dem Whitepaper "IoT umsetzen im Maschinen- und Anlagenbau" zusammengefasst:

Erfahren Sie wie MES Daten aus ERP, Maschinen und Asset Tracking zusammenführt:

Über Comarch IoT MES

Comarch IoT MES ist ein umfassendes System, das im SaaS-Modell (Software as a Service) oder als kundenspezifische, dedizierte Lösung bereitgestellt wird. Es besteht des Weiteren aus einer Echtzeitauslese und Aufbereitung der Daten aus Produktionsanlagen (SPS und Sensoren) mit Empfängern (Comarch IoT Hubs). Diese Empfänger sind mit dem Unified Namespace (UNS) verbunden, der als Datensammelpunkt für Industrie-4.0-Lösungen dient. Der UNS basiert auf einem internationalen Standard und ermöglicht eine modulare Integration von verschiedenen Industrie-4.0-Lösungen. Durch den UNS werden die Daten aus den verschiedenen Datenquellen in eine standardisierte und gemeinsame Datenstruktur überführt. Das IoT basierte MES von Comarch umfasst Funktionen und Komponenten wie Hardware-Integration, Echtzeit-OEE-Berechnung, NOK-Management, digitalen Anweisungen, Benachrichtigungen sowie eine Integration mit Comarch ERP Enterprise und Comarch Business Intelligence.