OEE (GAE) – eine Leistungskennzahl, die Sie im Auge behalten sollten

Zu den tagtäglichen Herausforderungen, vor denen Produktionsbetriebe stehen, zählt definitiv das Thema Produktionseffizienz. Während vereinzelte Stillstände bzw. kurze Ausfallzeiten in Unternehmen recht häufig unbeachtet bleiben, können ständige Produktionsunterbrechungen gravierende Folgen für den gesamten Betrieb haben. Eine optimale Ausnutzung der Maschinenleistung in der Produktion wirkt sich direkt auf die Effizienz aus. Um sie zu messen, wird die Kennzahl OEE (Overall Equipment Effectivness; DE: Gesamtanlageneffektivität (GAE)) verwendet.

OEE steht für Gesamtanlageneffektivität und geht auf die 1980er Jahre zurück, in denen Seiichi Nakajimas Buch über das TPM-Konzept (engl.: Total Productive Maintenance) erschien und populär wurde. Dieses Konzept setzt auf eine Instandhaltung der Produktionsanlagen und -maschinen bei maximaler Leistung, um die Produktionseffizienz zu optimieren. Eine Schlüsselrolle im TPM-Konzept spielt die OEE-Kennzahl.

Was bedeutet OEE?

Die OEE (de. GAE) gilt als einer der wichtigsten Indikatoren für die Ermittlung der Betriebseffizienz eines Industrieunternehmens. Neben dem deutschen Begriff Gesamtanlageneffektivität findet man auch häufig die englische Bezeichnung Overall Equipment Effectiveness bzw. deren Abkürzung OEE. Die kontinuierliche Überwachung und Analyse der OEE Kennzahl gibt Aufschluss darüber, ob eine bestimmte Produktionsmaschine kapazitätsmäßig voll ausgelastet ist.

Durch die Bereitstellung von Echtzeitdaten lässt sich zudem einfacher ermitteln, in welcher Produktionsphase eventuelle Stillstände bzw. Verzögerungen auftreten. So haben Sie die Möglichkeit, sofort zu reagieren und entsprechende Maßnahmen zur Optimierung der Produktionsprozesse einzuleiten.

Lesen Sie auch den folgenden Artikel: Lean Management im Prozess der Produktionsautomatisierung

Warum ist die OEE für KMUs in der Fertigungsbranche so bedeutend?

Besonders für kleinere und mittelständische Unternehmen (KMUs) in der Fertigungsbranche spielt die OEE-Kennzahl eine wichtige Rolle. Die Gründe dafür werden im Folgenden genannt:

Effizienzsteigerung

OEE hilft dabei, die Effizienz der Produktionsanlagen zu steigern. Effiziente Prozesse werden benötigt, um Zeit und Ressourcen zu sparen.

Kostenreduktion

Durch die Steigerung der Effizienz und die Reduzierung von Ausfallzeiten können Kosten reduziert werden, was in einem wettbewerbsorientierten Umfeld von Vorteil ist.

Ressourcenoptimierung

OEE unterstützt bei der optimalen Nutzung von Maschinen und Ressourcen. Das ist besonders für KMUs mit begrenzten Ressourcen von Bedeutung.

Qualitätsverbesserung

Neben der Effizienzsteigerung hilft die OEE-Kennzahl auch dabei, die Qualität der Produktion zu verbessern. Die Qualitätskontrolle spielt eine wichtige Rolle. Dies ist wichtig, um Kunden zufriedenzustellen und Produktionsausschuss zu minimieren.

Wettbewerbsfähigkeit

Effiziente Produktionsprozesse, die durch OEE verbessert werden, tragen zur Steigerung der Wettbewerbsfähigkeit bei, da Unternehmen in der Lage sind, Produkte schneller und kostengünstiger herzustellen.

Kontinuierliche Verbesserung

OEE fördert die Kultur der kontinuierlichen Verbesserung, die in KMUs sehr wertvoll ist. Durch die Messung und Überwachung von OEE können Unternehmen ständig nach Möglichkeiten suchen, ihre Prozesse zu optimieren.

Insgesamt ermöglicht die Anwendung von OEE KMUs in der Fertigungsbranche, ihre Produktionseffizienz und -leistung zu steigern, Kosten zu senken und wettbewerbsfähiger zu werden, was entscheidend für ihren langfristigen Erfolg ist.

Wovon hängt die OEE ab?

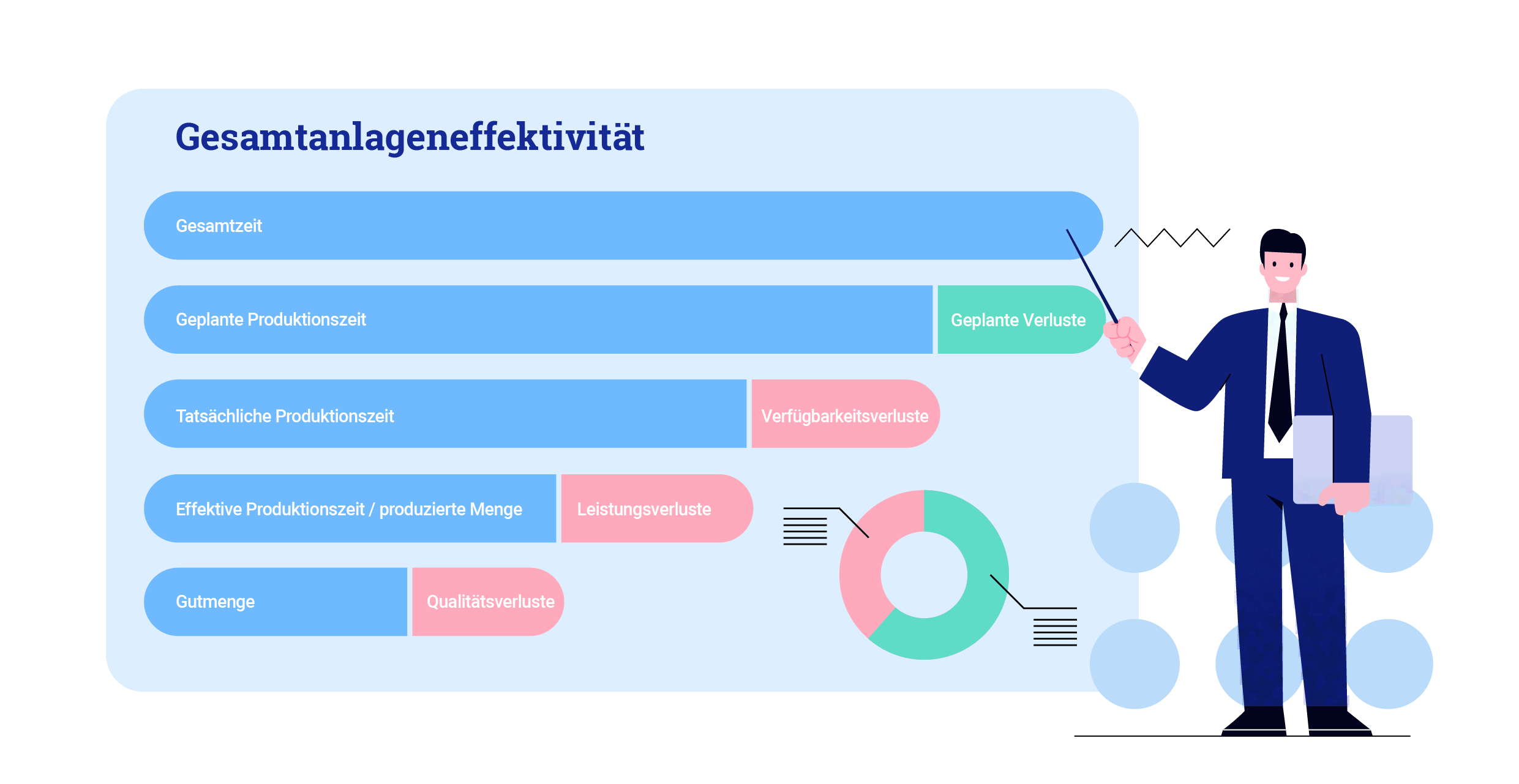

Für die korrekte Berechnung der OEE-Kennzahl werden die folgenden drei Faktoren herangezogen:

- Verfügbarkeit – berücksichtigt sämtliche Ereignisse, die zur Verkürzung der Betriebszeit von Anlagen führen (bspw. Ausfälle, Stillstände und Wartungsfenster)

- Leistung – berücksichtigt sämtliche Faktoren, die zu Produktionsverzögerungen führen (bspw. vorübergehende Unterbrechungen)

- Qualität – berechnet die Anzahl fehlerhafter Produkte, die die Qualitätskriterien nicht erfüllen – Stichwort Fehlproduktion

Welcher GAE-Wert wird nun als gut, sprich effizient, angesehen? Nach internationalem Standard wird ein OEE-Wert von 85 % in Spitzenbetrieben als Weltklasse erachtet (wobei die o. g. Faktoren wie folgt ausfallen: Verfügbarkeit – 90 %, Leistung – 95 % und Qualität – 99 %). Für zahlreiche Fabriken ist ein solches Ergebnis jedoch schwer erreichbar (wenn auch nicht unmöglich). So weisen die meisten Betriebe einen durchschnittlichen GAE-Wert von lediglich 60 % oder weniger auf.

Im Prinzip ist es nicht möglich, einen einzigen Standardwert für die GAE als Zielvorgabe für sämtliche Produktionsbetriebe zu definieren. Daher wird jedem Betrieb empfohlen, dieses Thema individuell anzugehen und Maßnahmen zur dauerhaften Erhöhung der GAE schrittweise einzuleiten.

Wie ein IoT basiertes MES bei der OEE-Optimierung hilft

Ein IoT-basiertes MES trägt wesentlich bei der OEE-Optimierung bei, indem es Produktionsprozesse effizienter, flexibler und transparenter gestaltet, Ausfallzeiten minimiert sowie die Produktqualität verbessert. Genaugenommen bietet ein IoT-basiertes MES folgende weitere Vorteile:

Echtzeitüberwachung

IoT-fähige Sensoren erfassen Daten von Maschinen und Anlagen – und das permanent. Dies ermöglicht eine Echtzeitüberwachung der Produktionsprozesse und Maschinenleistung, wodurch Probleme sofort erkannt und dementsprechend rechtzeitig Maßnahmen ergriffen werden können.

Predictive Maintenance

Das IoT-basierte MES identifiziert Anomalien und Verschleiß in Maschinen frühzeitig, weshalb eine präventive Wartung durchgeführt werden kann, um ungeplante Ausfallzeiten zu verringern und die Maschinenverfügbarkeit zu erhöhen.

Datenanalyse und -berichterstattung

Die gesammelten Daten werden analysiert, um Trends und Muster zu identifizieren. Somit lassen sich Engpässe und Schwachstellen in den Prozessen nicht nur aufzudecken, sondern auch gleich beheben.

Optimierung der Produktionsplanung

Durch die kontinuierliche Datenerfassung und -analyse können Unternehmen ihre Produktionsplanung und -steuerung optimieren. Dies führt zu einer besseren Abstimmung von Aufträgen, Materialien und Ressourcen.

Reduzierung von Verschwendung

Die Datenerfassung ermöglicht es, Verschwendung in der Produktion zu identifizieren und zu reduzieren, sei es durch Überproduktion, Lagerbestände oder Ausschuss.

Optimieren Sie Ihre GAE mit Comarch IoT MES

Zu den Tools, die eine kontinuierliche Überwachung der OEE-Kennzahl ermöglichen, zählen sogenannte Manufacturing Execution Systems (MES), die im Deutschen oft auch als Produktionsleitsysteme bezeichnet werden. Mit der Einführung von Comarch IoT MES können Sie schnell und unkompliziert Arbeitsstationen (Maschinen) identifizieren, die verbesserungsbedürftig sind und Ihre Aufmerksamkeit benötigen. Die in der Software gesammelten Echtzeitdaten werden den Produktionsmitarbeitern zur Verfügung gestellt und dienen bei Bedarf als Grundlage für die Verbesserung der Produktionseffizienz. Das System berechnet die OEE gemäß der Norm ISO 22400.

Mehr über die datengestützte Digitalisierung der Fertigung, IoT MES und OEE-Optimierung erfahren Sie in dem Whitepaper: Effiziente datengestützte Digitalisierung der Fertigung