Whitepaper: Datengestützte Digitalisierung der FertigungMES-Software zur Optimierung der Produktionsprozesse und OEE

Whitepaper: Datengestützte Digitalisierung der FertigungMES-Software zur Optimierung der Produktionsprozesse und OEE

(Gesamtanlageneffektivität)

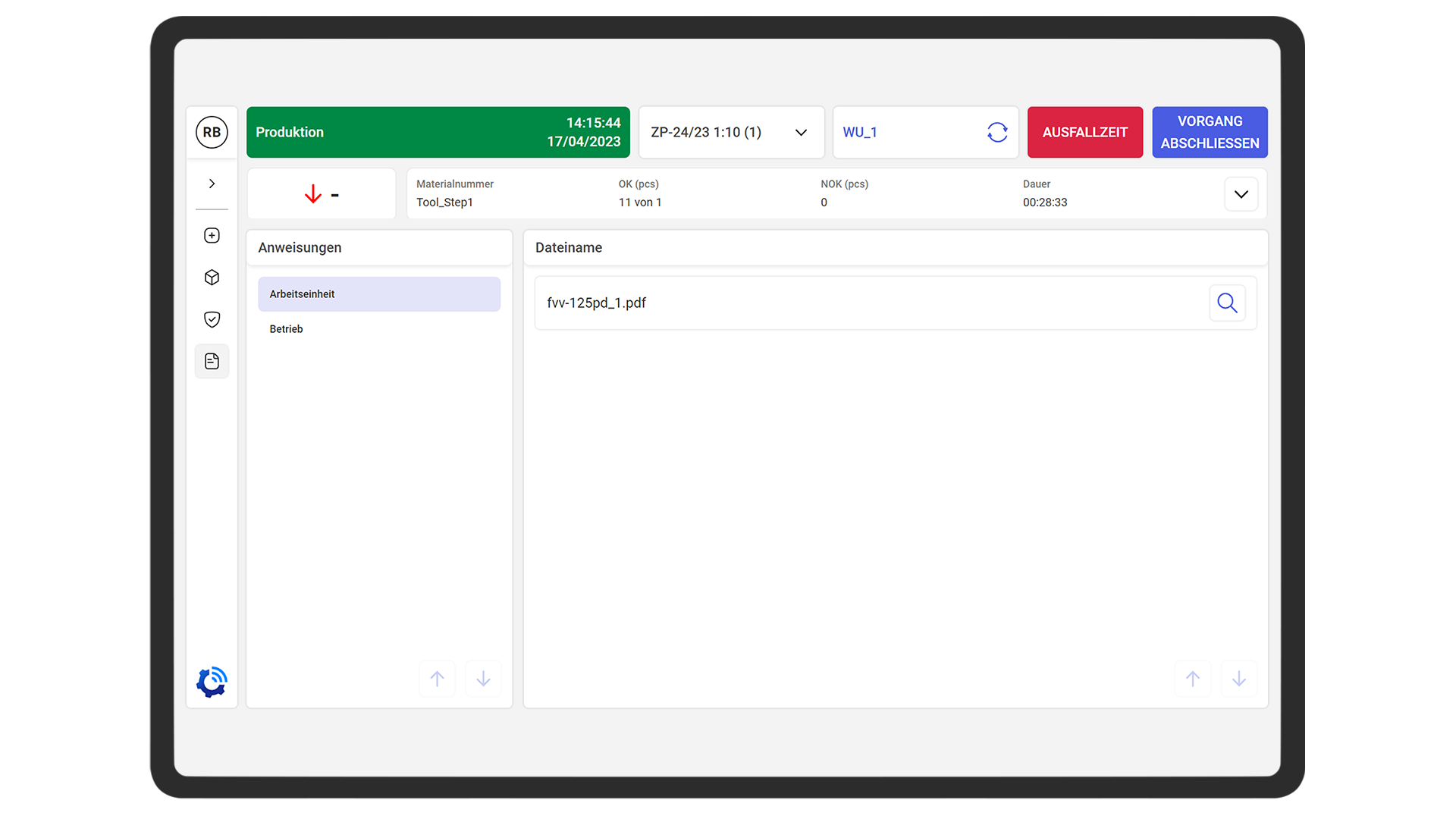

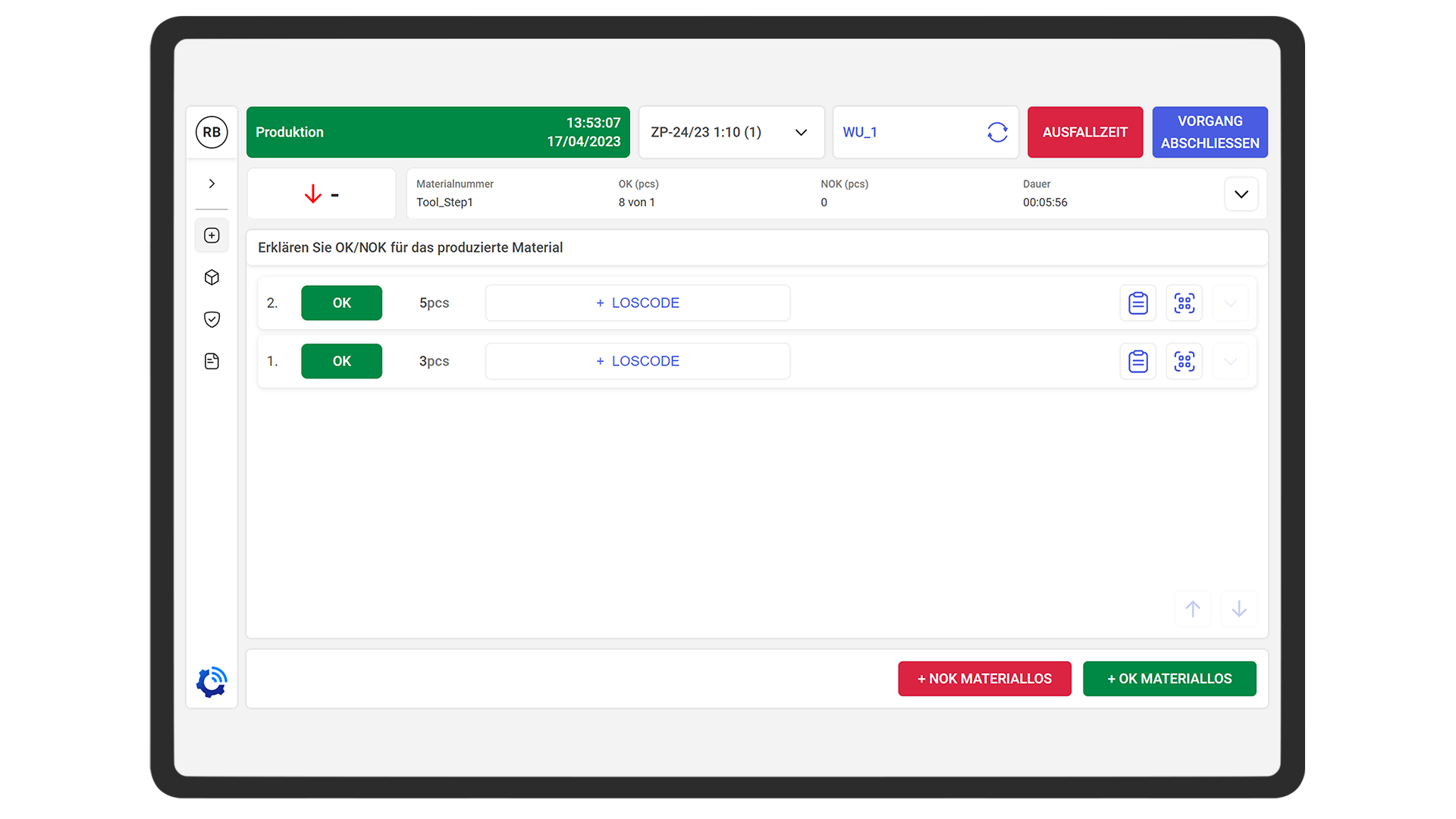

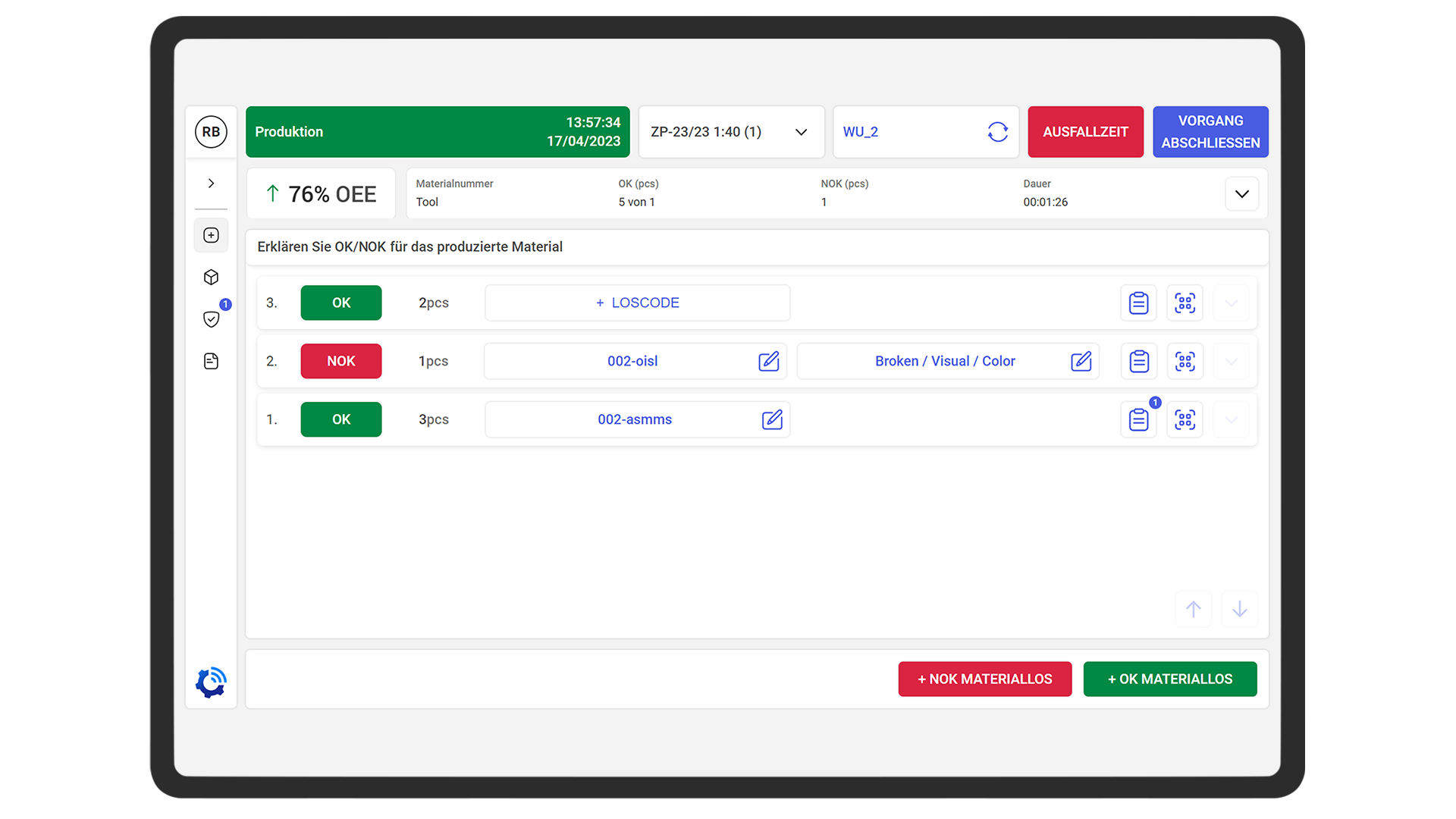

Zur Unterstützung der Arbeit in der Produktion werden Touchscreens eingesetzt. So lassen sich die erforderlichen Informationen über die laufenden Produktionsaufträge und Arbeitsvorgänge, darunter auch die Gesamtanlageneffektivität, anzeigen und verfolgen. Zudem werden eventuelle Stillstände rechtzeitig erkannt und Berichte über den Produktionsfortschritt bzw. die Qualitätskontrolle erstellt. Die Dateneingabe kann direkt über den Touchscreen, die angeschlossene Tastatur bzw. den Barcodescanner erfolgen.

Die OEE-Kennzahl (engl.: Overall Equipment Effectiveness; dt.: Gesamtanlageneffektivität) ist eine der wichtigsten Kennzahlen zur Messung der Produktionseffizienz und wird anhand von drei Kennzahlen: Verfügbarkeit, Qualität und Produktionsleistung berechnet. Durch die Analyse der Gesamtanlageneffektivität lassen sich Engpässe erkennen, die die Leistungsfähigkeit der Maschinen sowie der gesamten Produktionslinien beeinträchtigen. Zudem zeigt sie an, welche Produktionsprozesse verlustbringend sind.

Mit Comarch IoT MES können Sie die OEE Ihres Unternehmen berechnen sowie andere Kennzahlen festlegen und überwachen und auf diese Weise die Produktionseffizienz Ihres Unternehmens erhöhen.

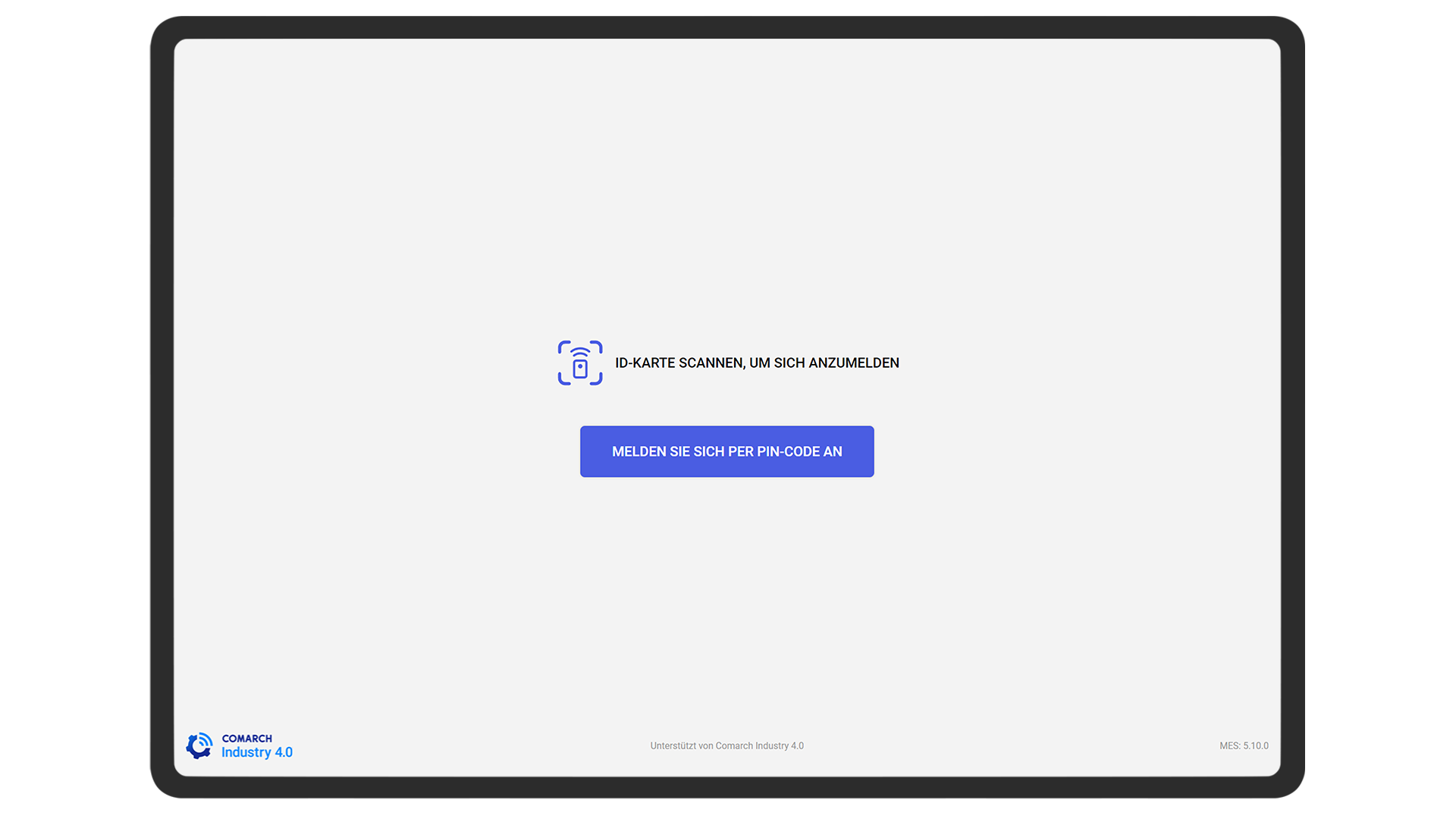

Das Anmelden in die Anwendung erfolgt mittels eines Logins und Passworts bzw. mittels einer Zugangskarte. Die Steuerung des Zugriffs auf einzelne Maschinen erfolgt über das Zugriffsberechtigungssystem, das automatisch prüft, ob der jeweilige Maschinenoperator über Berechtigungen und Qualifikationen für eine bestimmte Fertigungsstation verfügt.

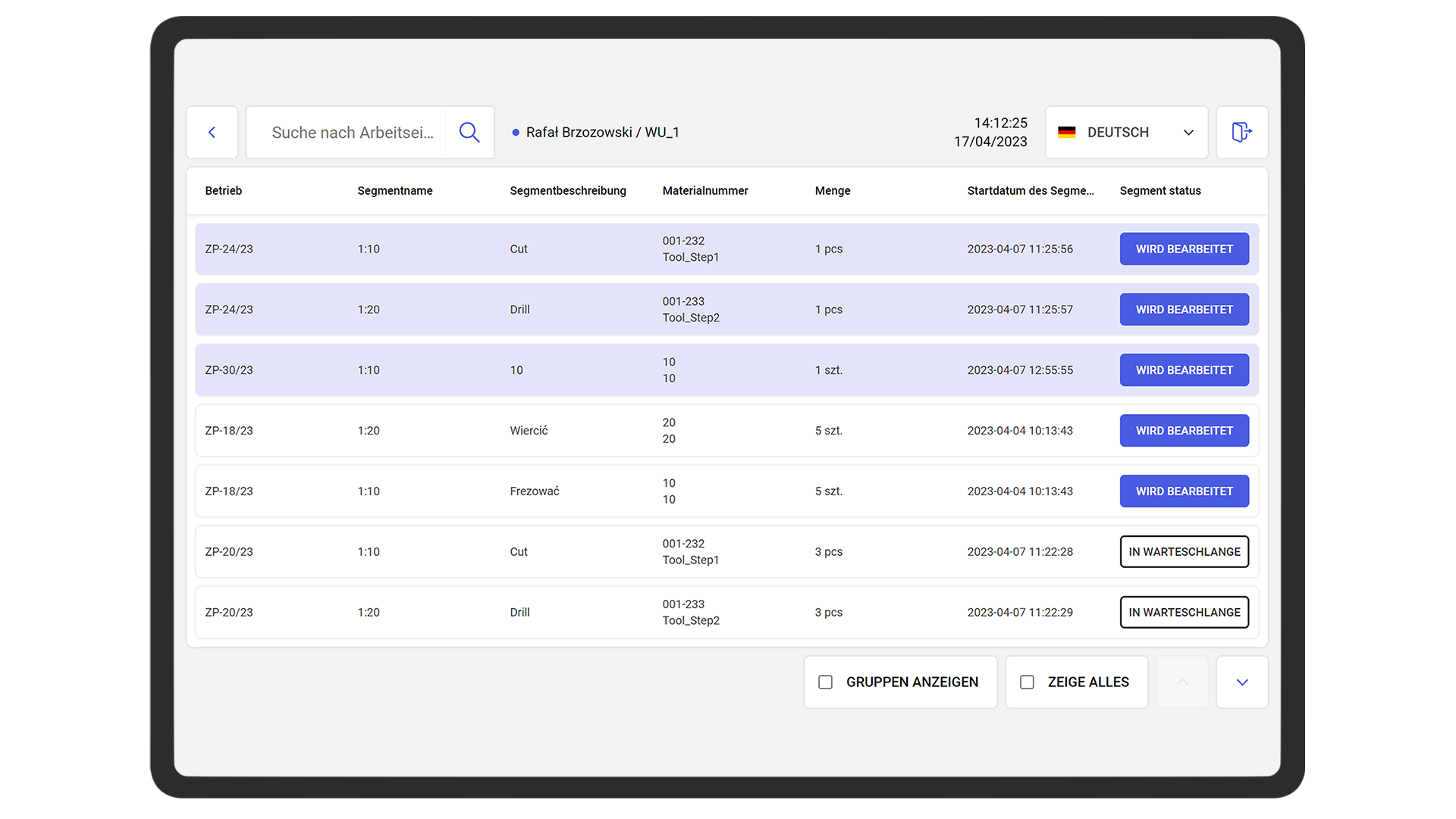

Dank dem digitalen Datenaustausch kann der Benutzer den speziell für ihn angelegten und geplanten Produktionsauftrag über den MES-Anwendungsbereich auswählen. Vor Arbeitsbeginn kann er die auftragsbezogenen Details, beginnend mit der herzustellenden Stückzahl bis hin zur geschätzten Abwicklungsdauer, aufrufen.

An dieser Stelle kann er eine Umrüstung vornehmen oder direkt mit der Produktion beginnen. Aus den sämtlichen, der Fertigungsstation zugewiesenen Vorgängen wählt der Benutzer denjenigen aus, den er ausführen möchte. Die Vorgangsreihenfolge lässt sich im Vorfeld in den externen APS-Systemen planen und wird dem Benutzer entsprechend vorgeschlagen.

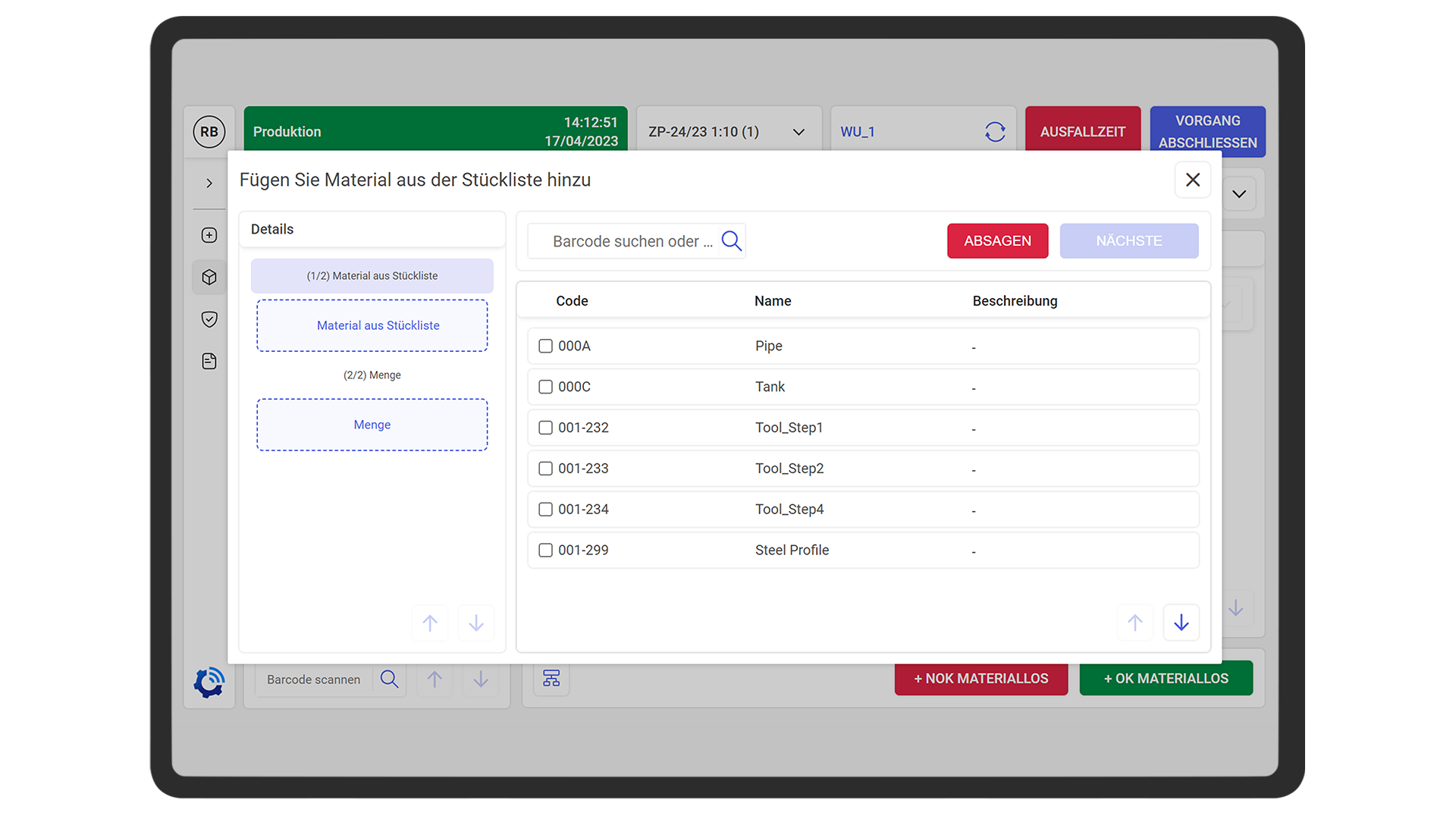

Durch die Integration mit dem ERP-System lässt sich der Materialverbrauch kontinuierlich überwachen und kontrollieren. Die hergestellte Stückzahl wird manuell über den Produktionsbereich gemeldet.

Der Mitarbeiter kann sich die Stücklisten, die dem aktuellen Vorgang zugewiesen sind, anzeigen lassen sowie den Verbrauch einzelner Materialien und eventuell auch abweichende Erzeugnisse angeben. Auf diese Weise werden die Menge und die Qualität des verbrauchten Materials überwacht.

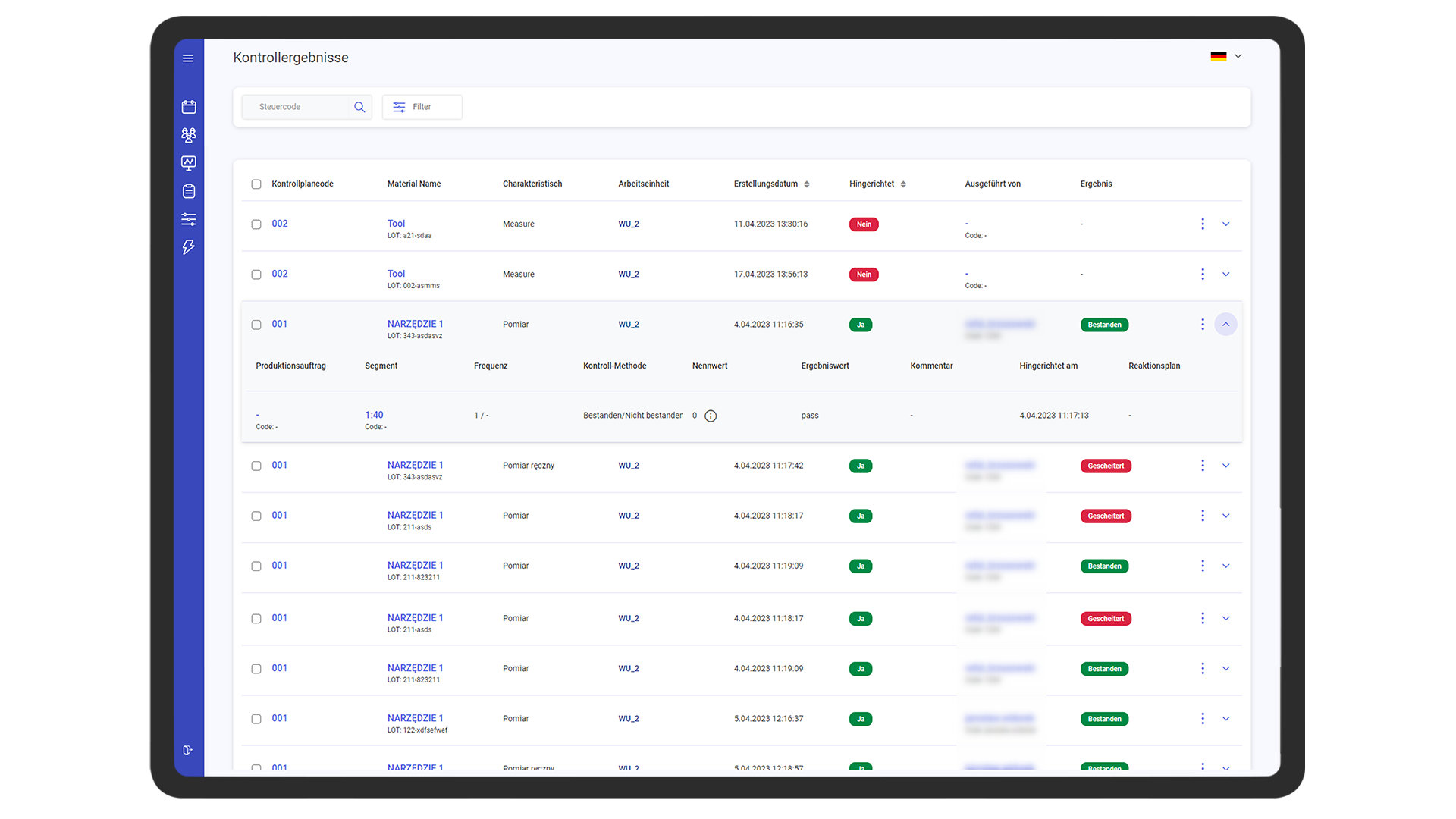

Die Qualitätskontrollpläne ermöglichen eine laufende Überwachung der Produktqualität. Dadurch lassen sich die Fehlproduktion minimieren und die Produktionskosten deutlich senken. Der Benutzer wird Schritt für Schritt durch sämtliche Kontroll- und Messmaßnahmen geleitet.

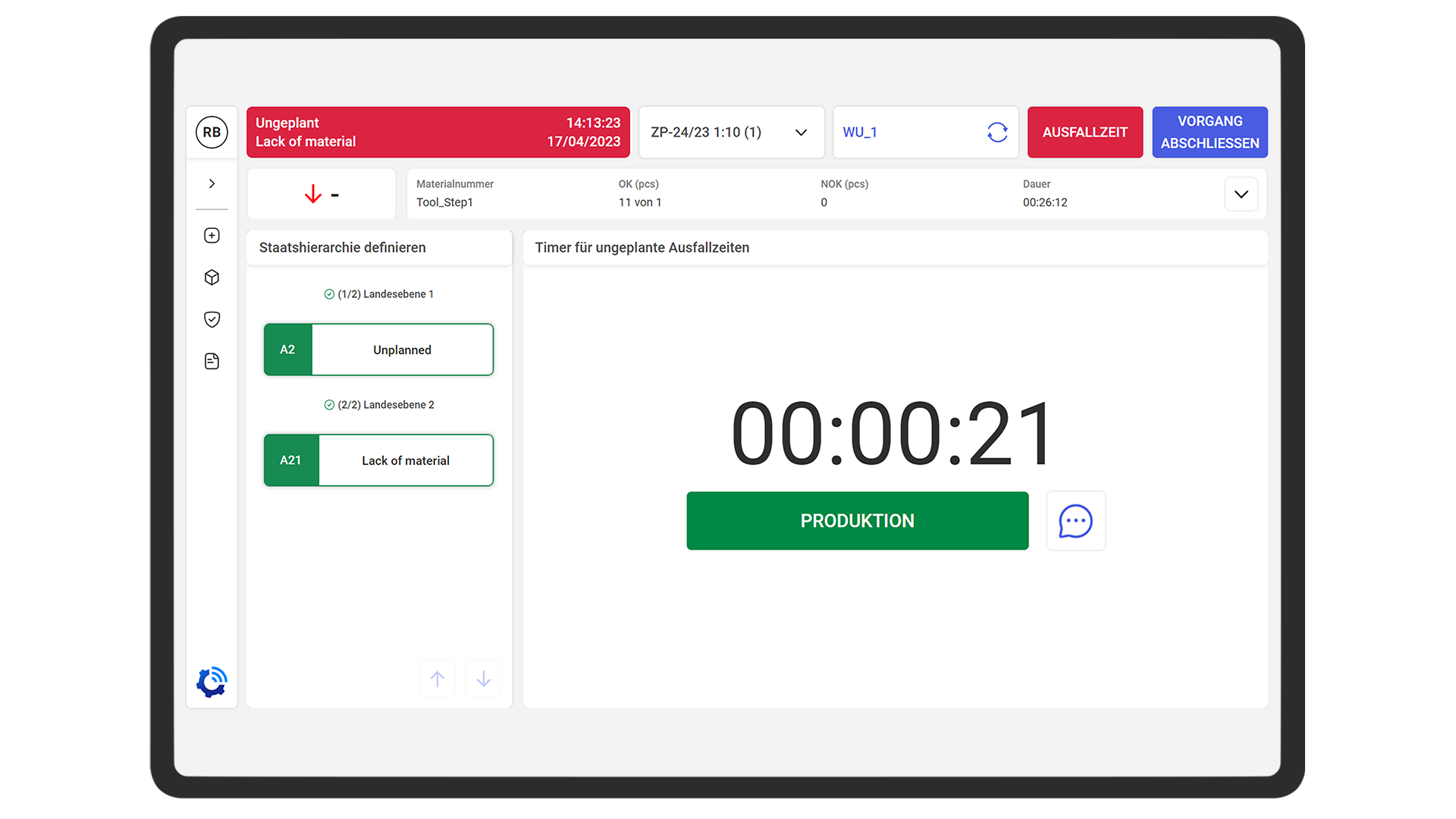

Die Stillstände einer Maschine lassen sich manuell durch den Benutzer erfassen.

Der Benutzer kann zudem die Stillstandursache angeben und dabei zwischen einer geplanten und ungeplanten Unterbrechung auswählen. Das Ende eines Stillstands kann manuell gemeldet werden, die historischen Vorfälle werden in der Datenbank gespeichert.

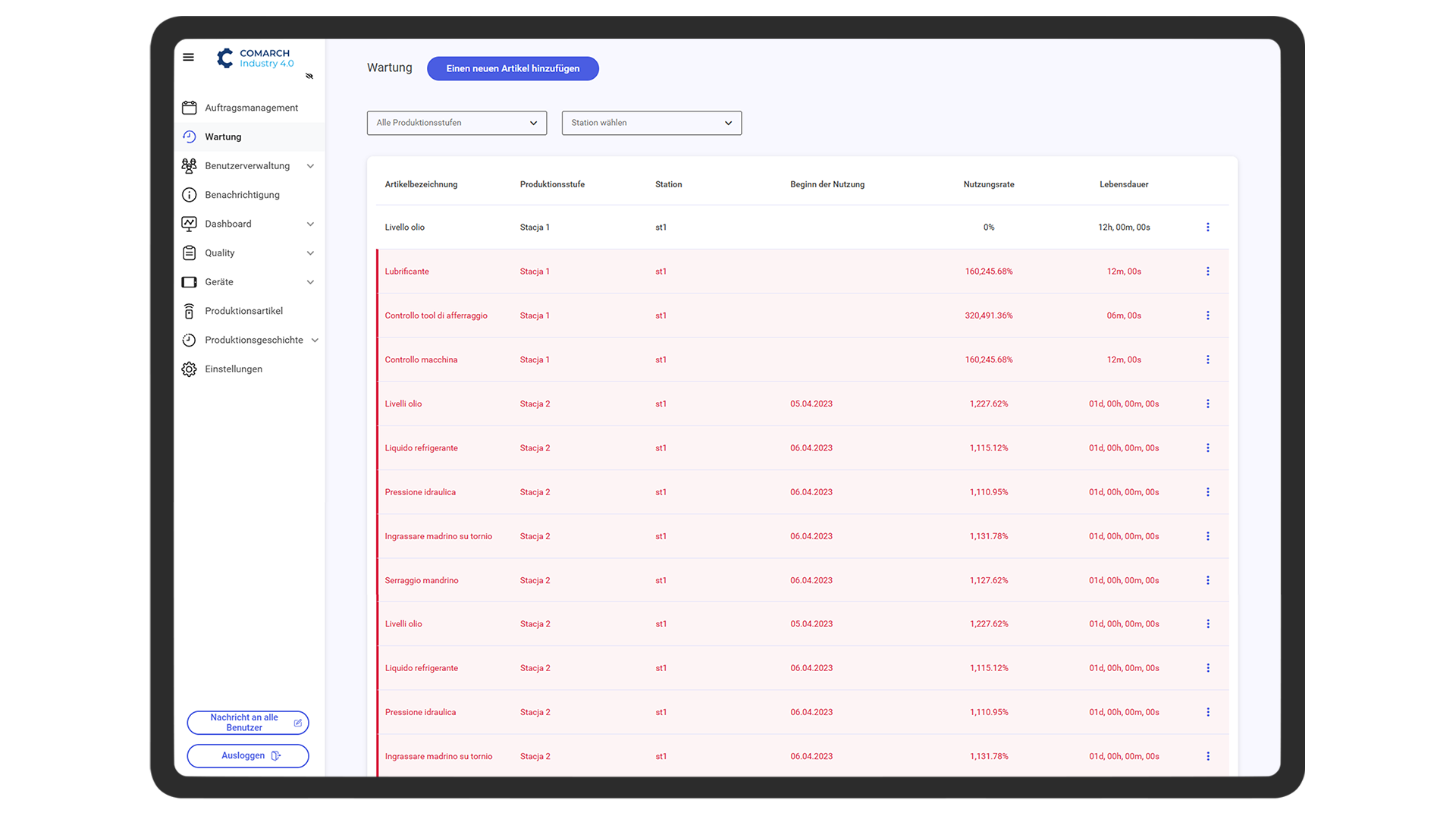

Im Wartungsmodul lassen sich zu jeder Maschine periodische Servicearbeiten unter Angabe eines Zeitraums und des erforderlichen Zeitaufwands zuweisen.

Die aktuellen Informationen sind sowohl im Produktionsbereich als auch im Bereich für Büroangelegenheiten verfügbar. Über die Durchführung der erforderlichen Servicearbeiten werden die Mitarbeiter per Systembenachrichtigungen erinnert.

Der Benutzer hat im Anwendungsbereich zu einem beliebigen Zeitpunkt die Möglichkeit, technische Zeichnungen, für eine gewählte Fertigungsstation oder einen Fertigungsvorgang bestimmte Anleitungsdateien, technische Dokumentationen sowie andere unternehmensinterne Anhänge aufzurufen.